在制造业运营中,生产线管理常因依赖人工经验导致效率流失与成本失控。传统生产线管理面临计划粗放、物料混乱、响应迟缓等痛点,进而造成订单交付率低、运营成本居高不下。随着数字化转型推进,构建系统化、数据驱动的生产线管理体系已成为制造企业提升核心竞争力的关键。

生产线管理是对人员、设备、物料、工艺、环境等生产要素进行系统性整合与协调的过程。其目标是通过科学规划与精准管控,实现生产活动的连续、稳定与高效运行,是贯穿制造全流程的核心管理系统。

生产线管理的常见痛点

1、质量管控滞后,问题难以实时发现

生产进度依赖层层上报,信息传递延迟严重;质量检验多以人工抽检为主,不良品往往在后续环节才被察觉,导致返工成本高、交货周期延误。

2、生产计划与物料协同不足

排产依赖人工经验,设备调度与产能分配缺乏数据支持;物料管理多依托手工台账,缺料情况常在投产时暴露,引发生产线停滞或紧急采购,推高成本。

3、生产进度不透明,系统支撑薄弱

生产数据记录依赖纸质表单,设备状态、能耗、良品率等关键信息无法实时同步;部门间数据孤岛现象普遍,管理层决策缺乏实时数据支撑,难以应对多订单、多工序的复杂生产协调。

RFID技术在生产管理中的应用与价值

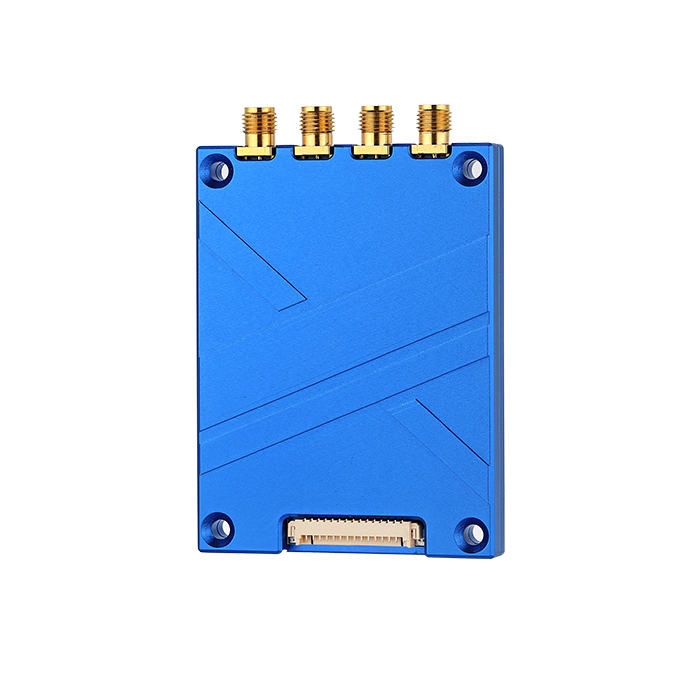

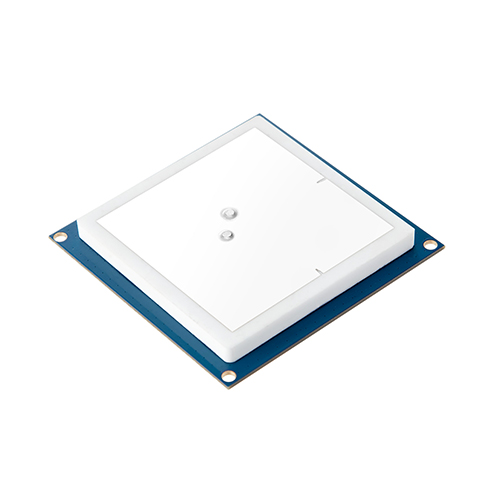

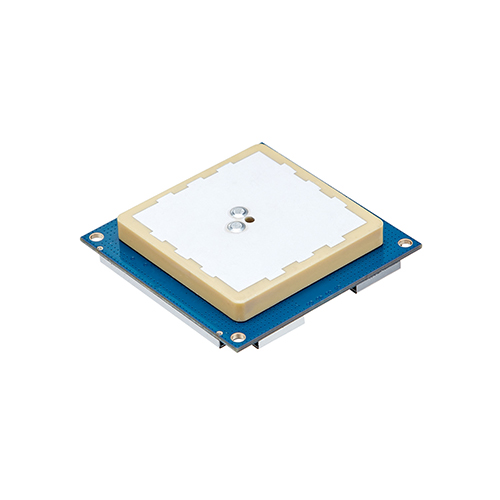

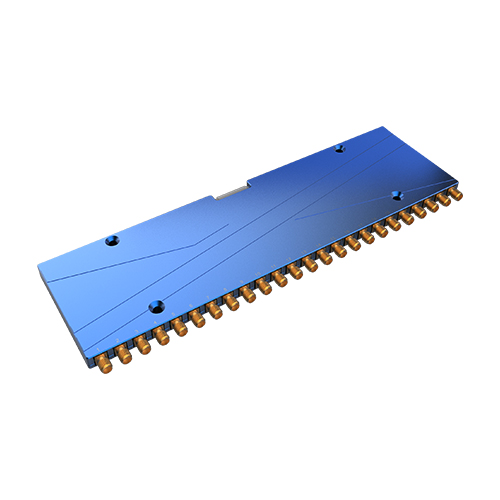

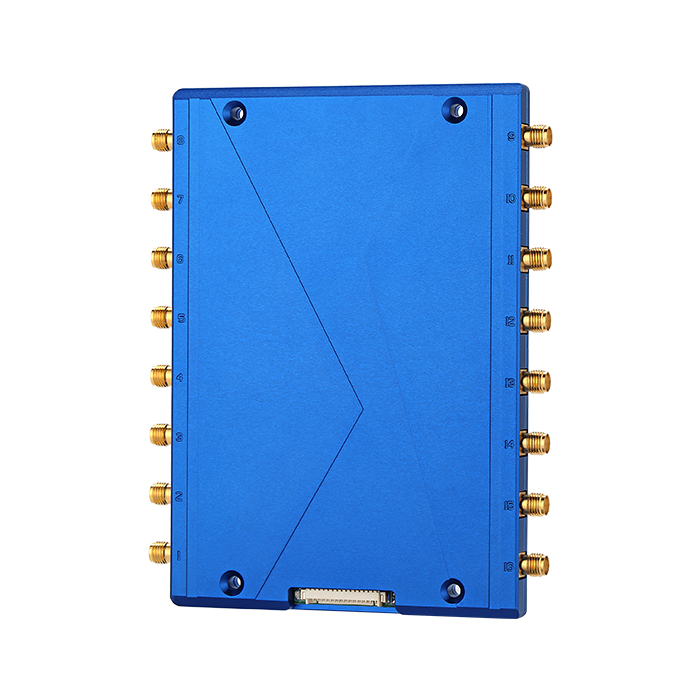

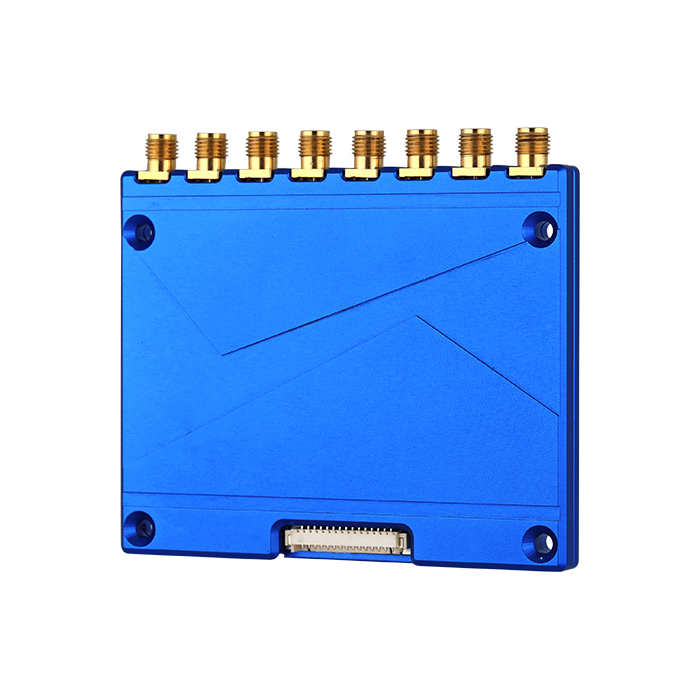

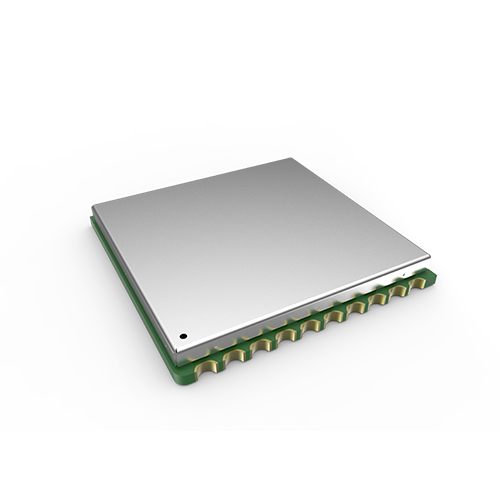

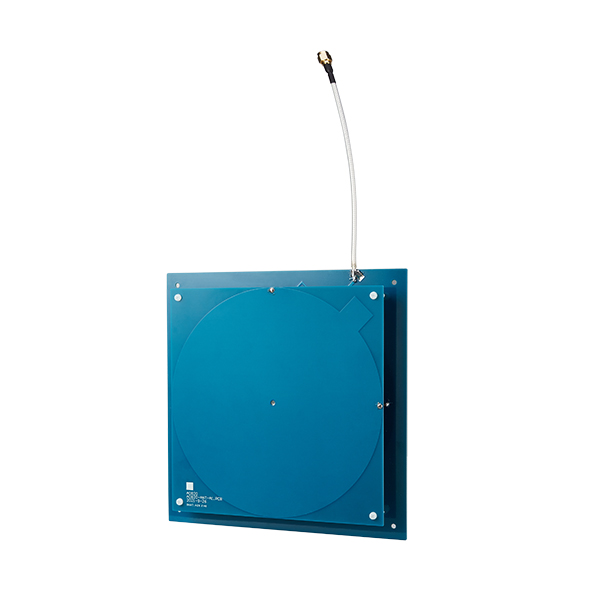

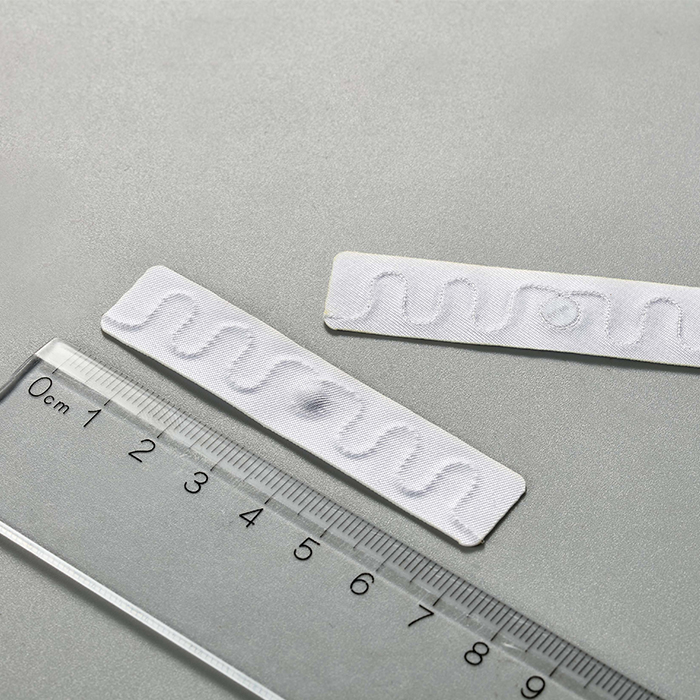

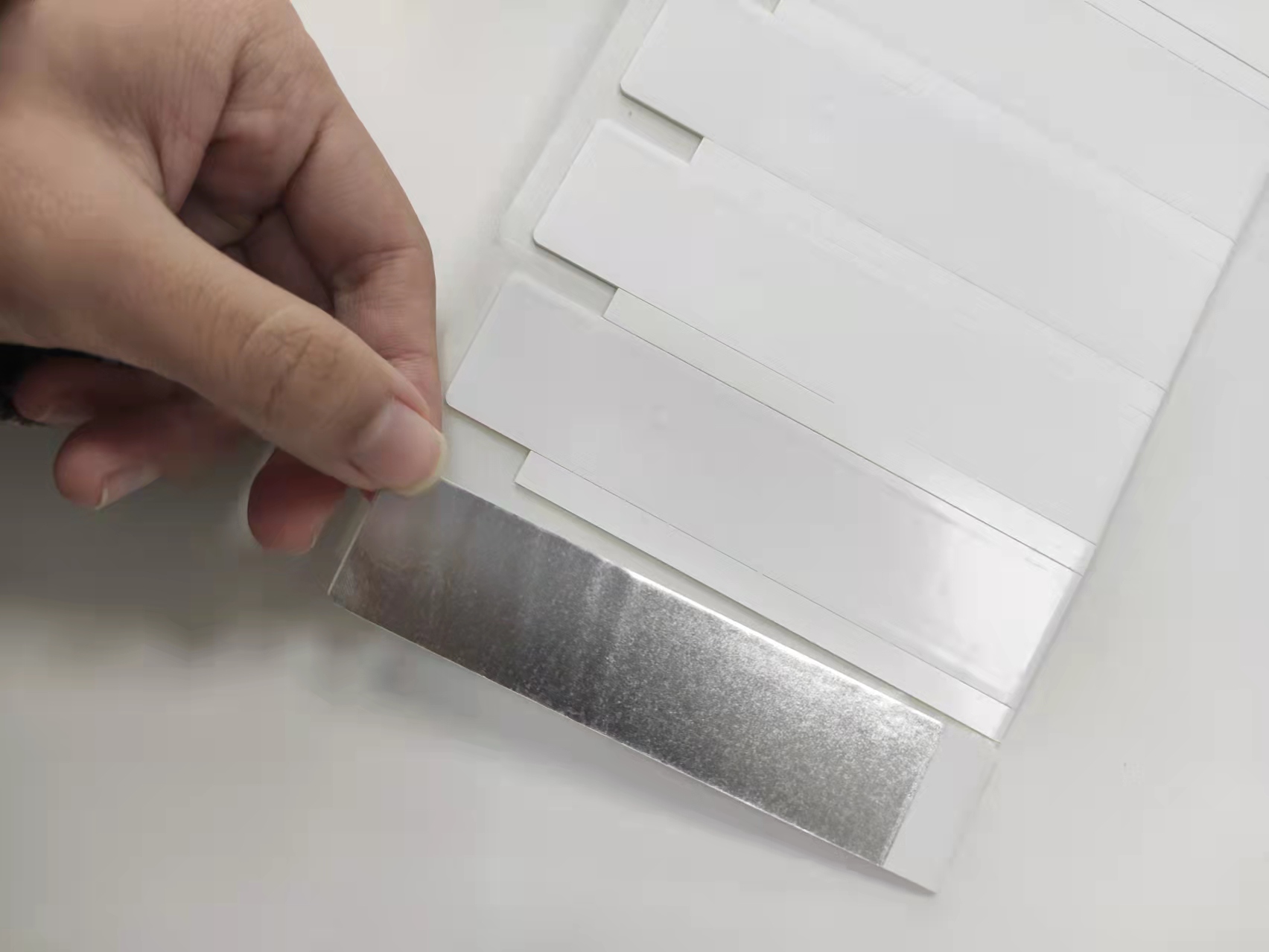

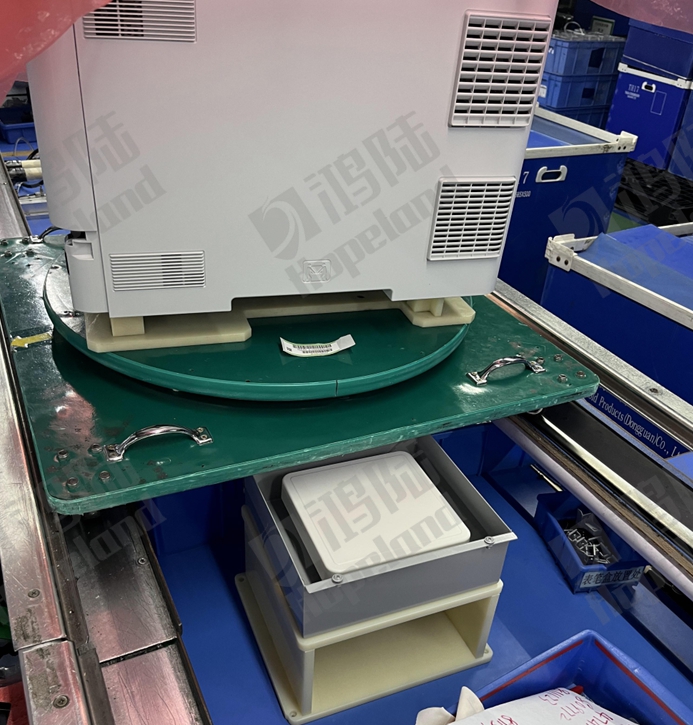

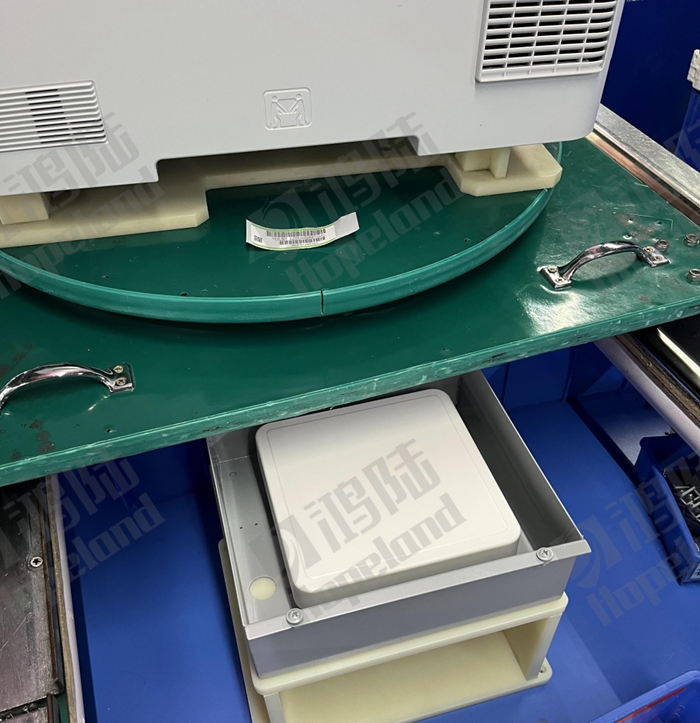

RFID技术通过在生产流程关键节点部署RFID读写设备,并结合可重复读写的RFID电子标签,实现对物料、半成品、成品的全流程追踪。每个标签具有唯一标识与可读写数据区域,可实时记录并同步生产信息,并与MES等系统集成,实现数据可视化与流程自动化。

具体应用场景与效益:

1、自动化数据采集

RFID技术可以自动收集生产过程中的数据,如生产时间、产量、设备状态等,提升准确性并降低人力成本。

2、全流程物料跟踪与追溯

通过附着于物料或产品的RFID标签,实现从原料到成品的全程可视化管理,支持快速溯源与质量追踪。

3、精细化质量控制

每个产品或部件都可以配备一个RFID标签,记录其生产过程中的所有数据,一旦出现问题,可以通过标签信息快速定位问题源头,提升质量管控的响应速度与精准度。

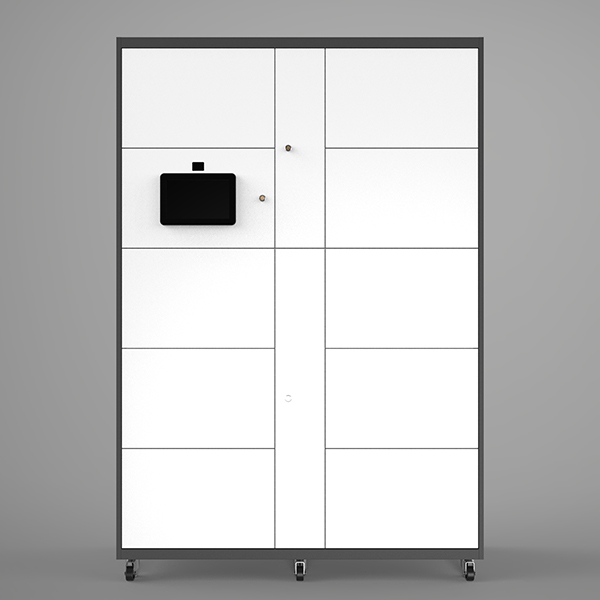

4、实时库存管理

对于生产设备,如工具、模具等,通过RFID标签可以实现精确的位置追踪和维护计划的制定。

5、设备维护

RFID标签可以用于记录设备的使用情况和维护周期,提醒工作人员进行定期维护,延长设备的使用寿命。

实际应用案例

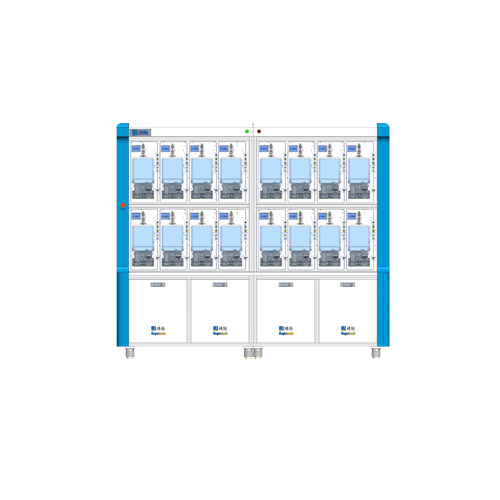

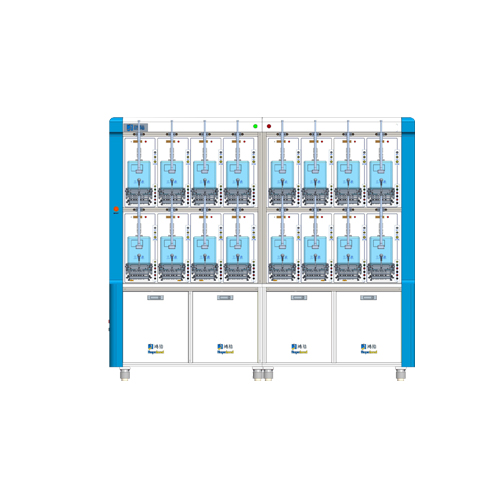

某知名打印机制造企业通过引入鸿陆RFID读写器,实现了物料在生产线、缓存区与仓库之间的无缝流转与信息同步,有效杜绝了物料错配与停滞问题,提升了整体生产效率与订单交付可靠性。

RFID产线管理为生产管理系统提供了全方位、实时的数据支持。借助RFID等技术构建数据化、透明化的生产线管理体系,不仅能显著提升生产协同效率与质量控制水平,也为企业持续优化工艺、降低成本、实现精益生产提供了坚实的数据基础。在智能制造的浪潮下,推进生产线数字化已成为制造业转型升级的必然路径。

版权声明:本文版权归深圳市鸿陆技术有限公司所有。任何媒体、网站或个人请在转载时注明完整来源(包括原文链接及AI辅助说明)。