领航级智能工厂是我国智能工厂梯度培育体系中的最高层级,代表国内智能制造的最高水平和未来发展方向。近日,工业和信息化部发布的《2025年度领航级智能工厂项目培育名单》完成公示。全国共有15家企业入选,中联重科凭借“中联重科挖掘机共享制造智能工厂”项目成功入选。

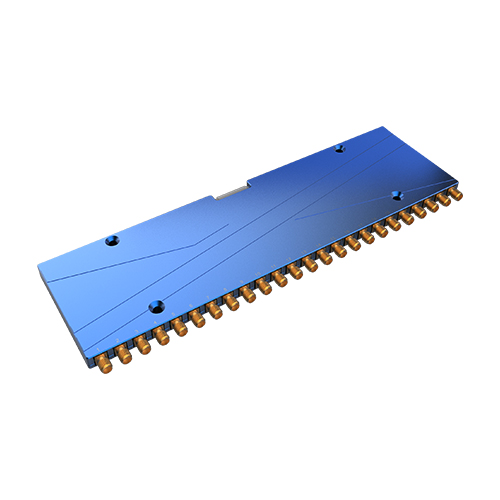

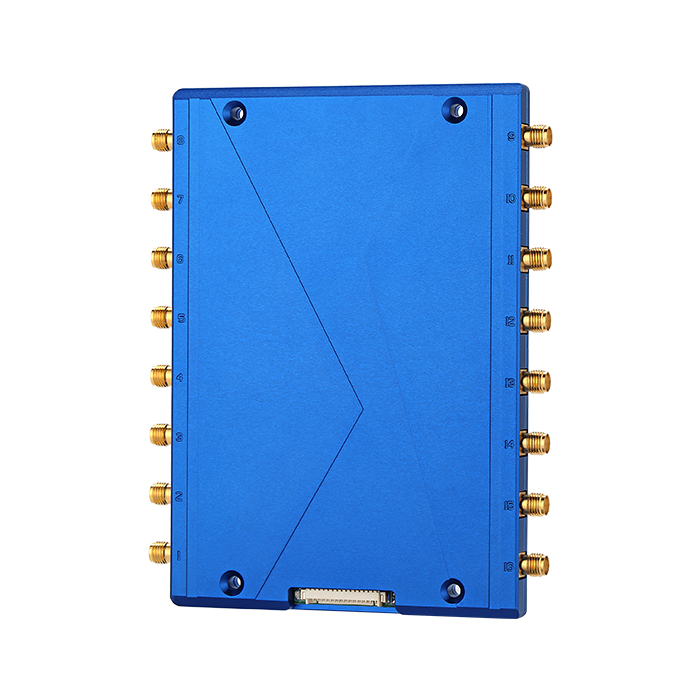

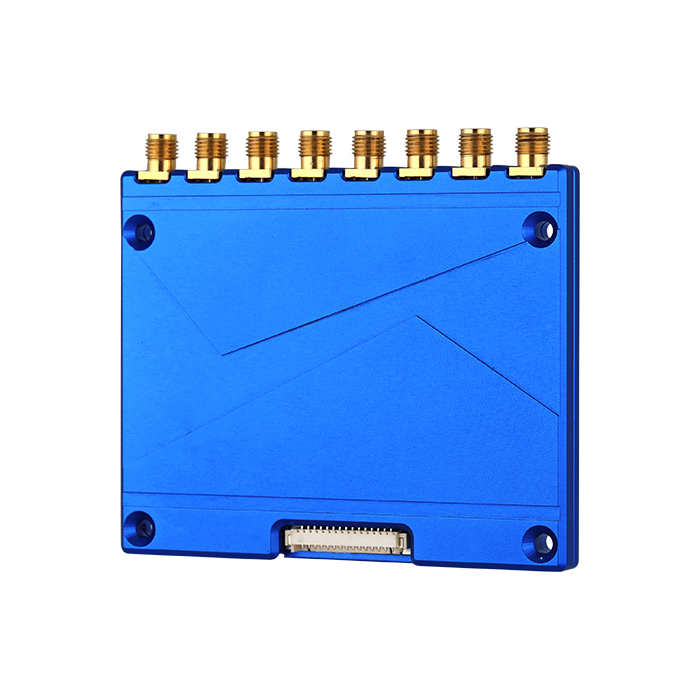

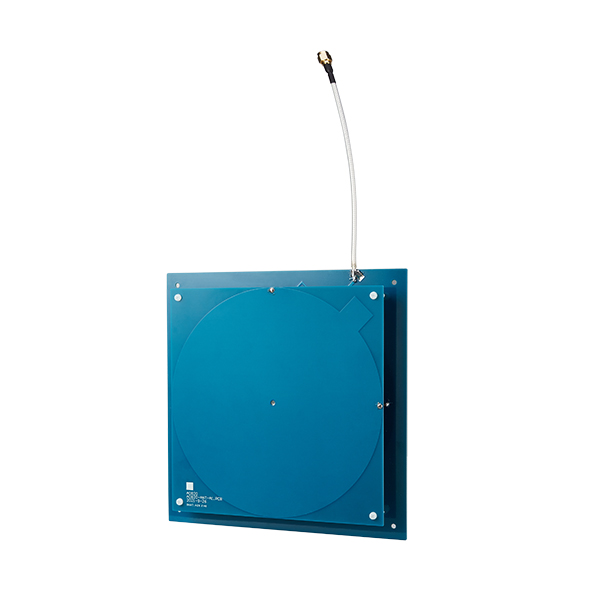

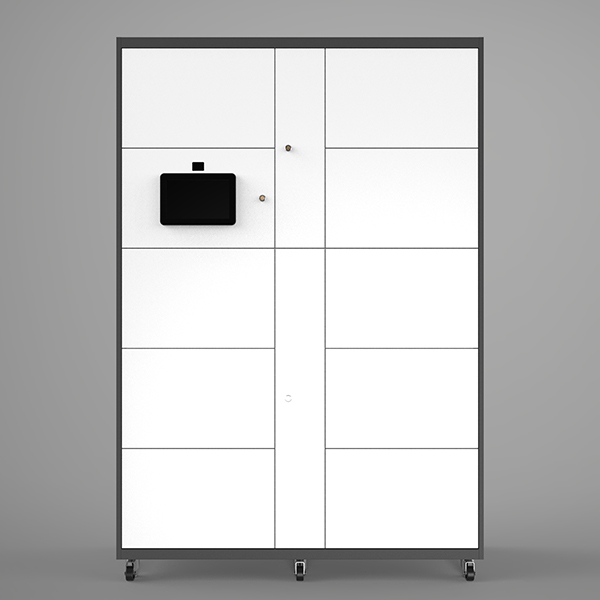

在智能工厂中,工业设备互联是关键技术之一。通过物联网技术(如RFID技术、传感器、工业网关)连接生产线上的机床、机器人、AGV小车等设备,实现设备状态实时监测、故障预警及远程控制。例如,中联重科的云谷工业互联网平台可连接数万台工程机械设备,实时采集油耗、工时等数据,优化调度效率。一座全球领先的挖掘机智能工厂正以每6分钟下线一台整机的速度,刷新着工程机械行业的生产纪录。

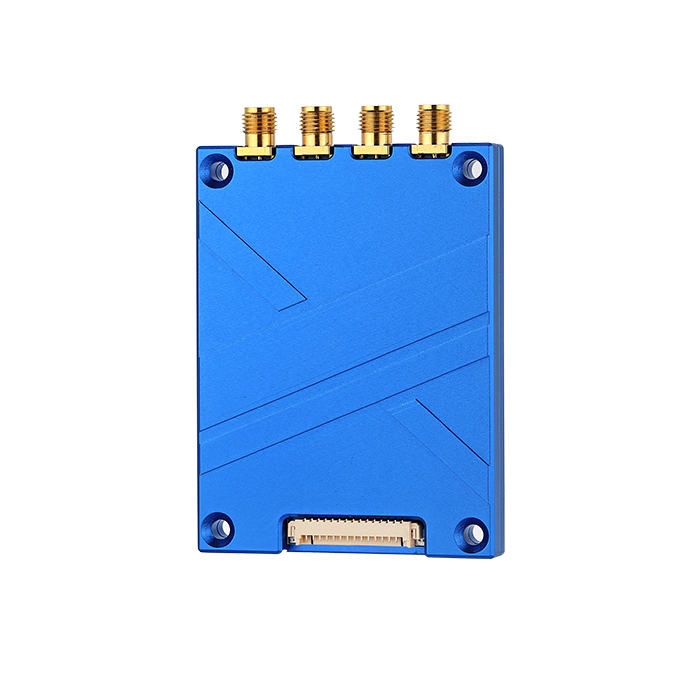

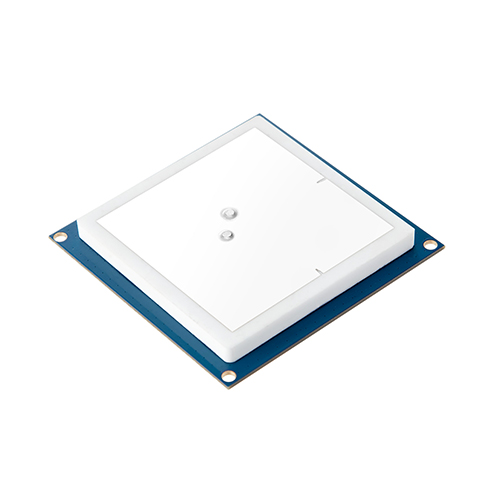

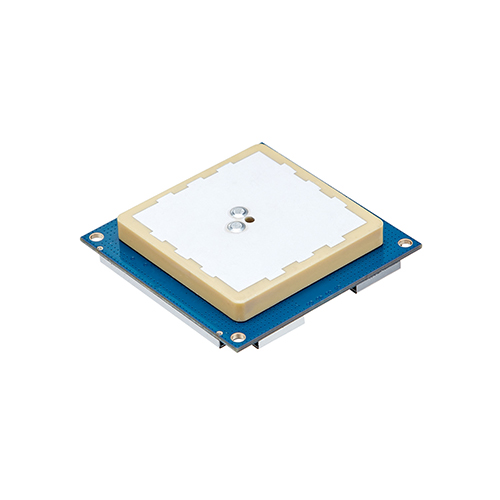

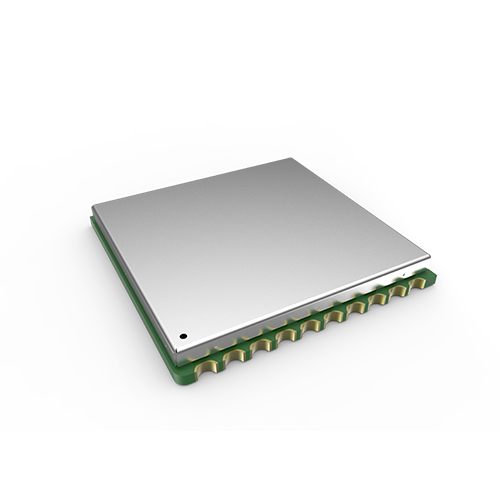

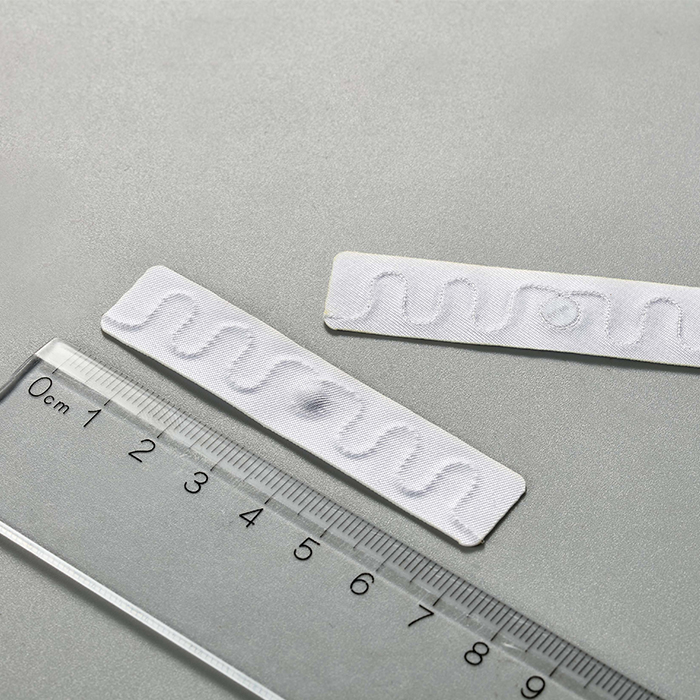

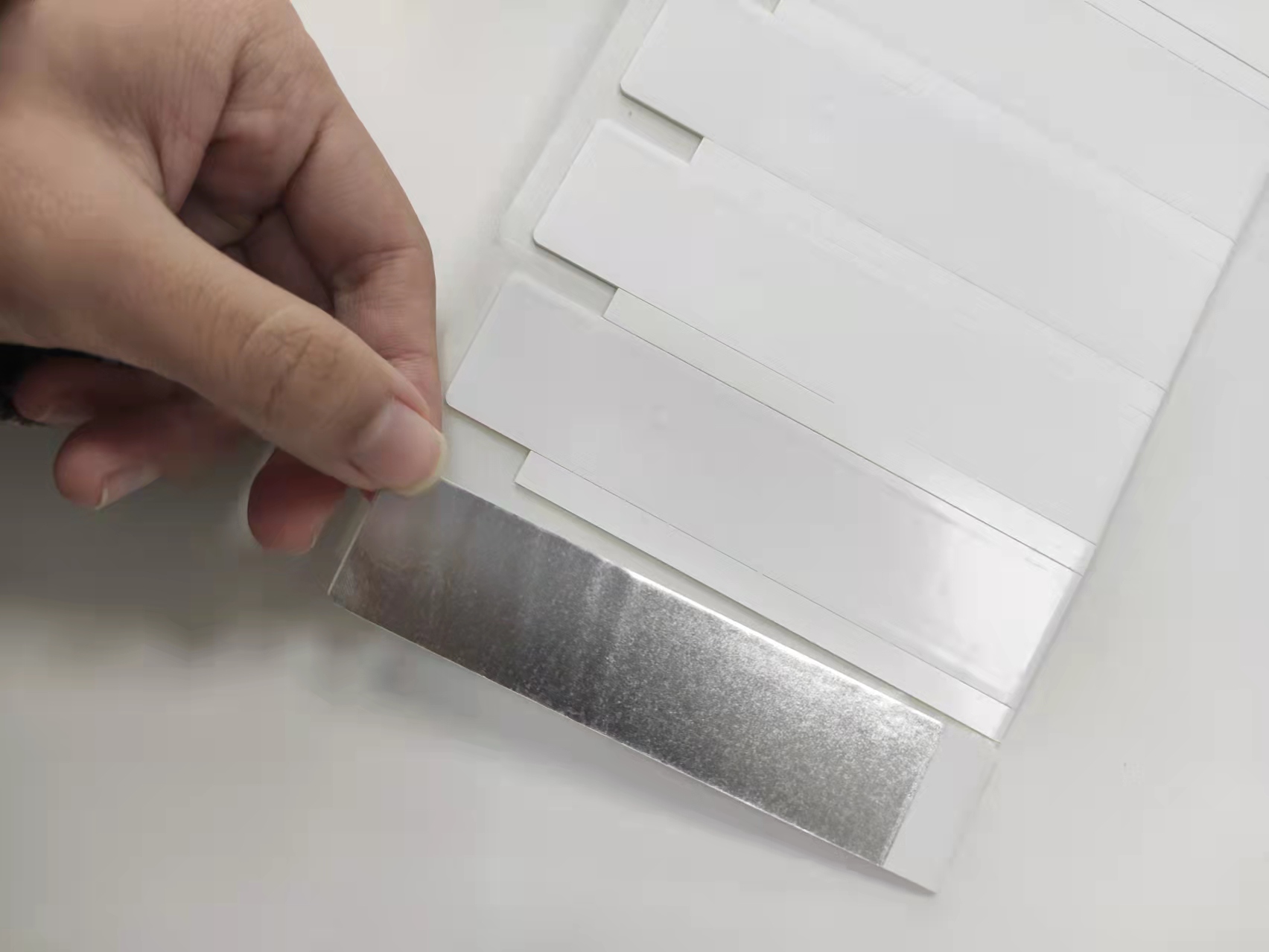

在传统工程机械生产中,零部件追溯难、生产进度不透明、物料配送滞后等问题一直制约着生产效率的提升。将每一个核心零部件都配备了RFID标签。从零部件入库开始,RFID读写器便自动识别RFID标签信息,并将型号、规格、批次、供应商等数据实时上传至工厂智能管理平台,实现了零部件从入库到装配全生命周期的精准追溯。

在生产装配环节,工人通过RFID手持终端或工位上的RFID固定式读写器,可快速读取零部件信息,确认零部件与工单的匹配度,有效避免错装、漏装等问题。同时,RFID技术还能实时反馈各工位的生产进度,让生产管理人员在智能管理平台上就能清晰掌握每一台挖掘机的生产状态,为生产调度提供精准的数据支撑。

在加工环节,全自动驱动座加工生产线结合智能数字化生产管控系统,生产效率提升了20%,数据一致性达到100%。在涂装上线和下线物流方面,AGV将物料从焊接处运送至上件点,人工完成上件后,通过RFID设备进行识别,再送往不同工位开展涂装作业,完成后直接输送至装配AGV上进行装配。相较于人工叉车转运,生产时间从30分钟缩短至9分钟;采用机器人自动喷粉技术后,涂装作业时间由30分钟减少至18分钟,操作人员从4人减至1人,且作业稳定性显著优于人工喷涂。

(图文来源于网络,侵删)